Inhalt der Seite: Abbildung | Beschreibungen | Text | Info der Abbildung | Nächste Seite | Inhalt | Mehr geovirtual

Information

Genaue technische Beschreibung der Mechanik des Diamant-Gestänge

Bohrens.

Text in Deutsch:

Aus: Serlo, A. (1884): Leitfaden zur Bergbaukunde : p. 184

[Vorheriger

Text]

3. Diamantbohren (weiter)

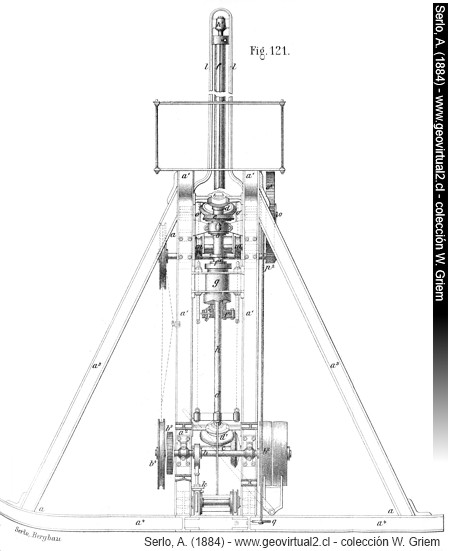

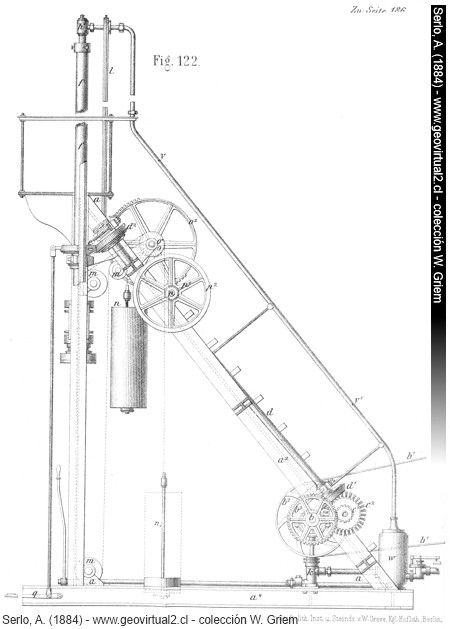

Der Apparat, welcher dem Gestänge und dem Bohrer die drehende Bewegung

gibt, Fig. 121. 122, besteht aus einem von I-Eisen konstruierten

Gestell; zur Führung und zum Tragen des Gestänges dienen die Säulen aa;

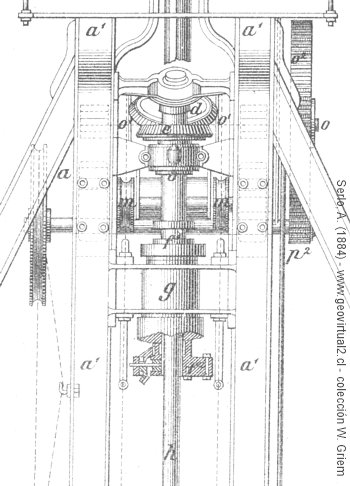

zwischen diesen bewegt sich das gusseiserne Gleitstück g, in welches das

zur Aufnahme des Gestänges bestimmte Rohr f drehbar, aber in seiner

Längsrichtung unverrückbar eingesetzt, ist. Das Rohr f ist durch die

Nabe des konischen Getrieberades e hindurchgeführt und mit dieser durch

Feder und Nut verbunden, so dass es sich mit dem Rade dreht und in Folge

dessen auch das Gestänge, welches mit dem Rohre f an dessen Fuß und Kopf

durch je 3 Klemmschrauben befestigt ist, in Umdrehung versetzt. Das

Gestänge wird Behufs Zuführung des Wassers am Kopfe mit dem Aufsätze h'

versehen.

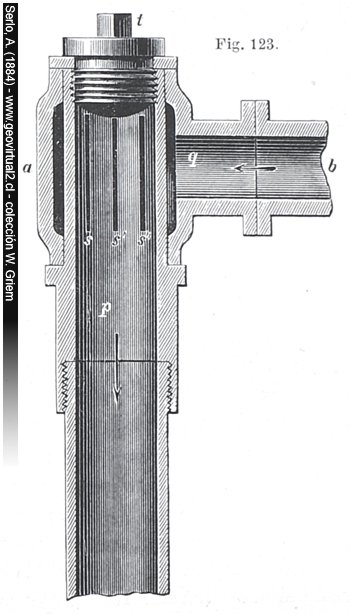

Derselbe ist aus Bronze gefertigt und besteht, Fig. 123, aus einem mit

einem Bunde versehenen und mehrfach geschlitzten Rohre p, welches in die

zur Wasserzuführung bestimmte Hülse q genau eingeschliffen und oben

mittelst einer Verschraubung t geschlossen ist. Der Eintritt des Wassers

in das Hohlgestänge erfolgt durch die Schlitze sss. Die Belastung des

Gestänges wird durch das Gewicht n bewirkt, dessen Ketten über die

Rollen mm geführt unten an das Gleitstück g angreifen, die Entlastung

dagegen bewirkt das Gewicht n1, dessen Ketten über die Rollen om geführt

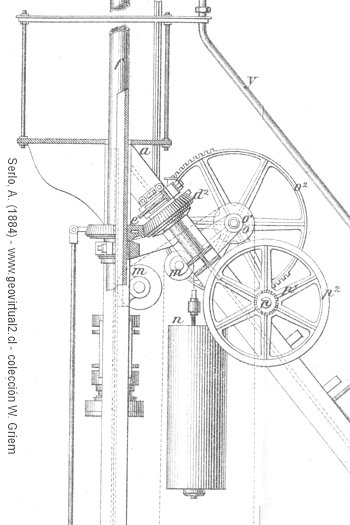

an der oberen Seite des Gleitstücks g befestigt sind. Zum Betriebe dient

eine 20 Pferdekräfte starke Lokomobile, welche mittelst

Riemenübertragung b'b’ die Welle b in Umgang versetzt, von welcher aus

durch die Getrieberäder b3c’d'c2d2e die Rotation auf das Rohr f und

durch dieses auf das Gestänge und die Bohrkrone übertragen wird.

Von der Welle b aus wird durch die Exzentrik oder eine Scheibe mit

Krummzapfen die Pumpe k in Bewegung gesetzt, welche klares Wasser in den

Windkessel w und aus diesem durch das Rohr yy', das Aufsatzstück h' und

das Hohlgestänge in das Bohrloch drückt. Der Windkessel ist mit einem

Sicherheitsventil versehen, damit bei etwaigen Hindernissen des

Wasserdurchgangs im Gestänge dasselbe vor dem Zerspringen gesichert ist.

Das Wasserquantum, welches zugeführt wird, beträgt 7000 bis 9000 Liter

in der Stunde. Von den beiden Wellen o und p, welche jede mit kräftiger

Bremse versehen sind, dient die erstere zum Heben und Senken der

Gegengewichte und die Welle p zum Aufholen des Bohrgestänges mittelst

einer auf einen zugehörigen Rundbaum gewickelten Kette; die Umdrehung

der Wellen o und p erfolgt von der Welle b aus mittelst ausrückbarer

konischer Getriebe. Das gesamte Bohrzeug ist mit einem ca. 9 Meter hohen

Holzgerüst überbaut, in dessen Spitze eine Rolle hängt, so dass das

Gestänge in Längen von 7,5 Meter ausgezogen werden kann.

Nach den bisherigen Erfahrungen beträgt die Schnelligkeit, mit welcher

ein zweizölliger Diamantbohrer in das Gestein eindringt, bei Granit 52

bis 78 Millimeter, bei Quarz 26 Millimeter und bei Sandstein 104

Millimeter in der Minute. Die Leistungen sind überraschende und sind auf

4,393 bis 14,75 Meter in einer Woche beobachtet worden; Koebrich bohrte

im Steinsalz bei Alsleben in der Provinz Sachsen 147 m in einer Woche,

sogar 55 m an einem Tage! Demgemäß verbreitet sich dieser Bohrapparat

auf dem Festlande immer mehr, steht in England ) in ausgedehnter

Anwendung und erfreut sich in Amerika ), wo sich besondere

Gesellschaften zur Ausbeutung des Bohrverfahrens gebildet haben ), einer

großen Verbreitung, zumal die Tiefe von 500 Meter jetzt schon wiederholt

überschritten ist.

Auf dem Kontinent sind die Bohrversuche zu Böhmisch-Brod in Böhmen, zu

Rheinfelden in der Schweiz, auf der Königin-Luise Grube bei Zabrze in

Oberschlesien, zu Liebau in Niederschlesien, bei Cottbus, Dürrenberg,

Staßfurt, bei Aschersleben, zu Neuville in Frankreich u. a. a. 0.

hervorzuheben, bei welchen das Bohren mit größeren oder geringeren

Erfolgen bewirkt worden ist. Es empfiehlt sich das Diamantbohren als

Fortsetzung des dänischen Verfahrens, wenn man wegen zu großer

Festigkeit der Schichten mit dem letzteren nicht mehr vorwärtsdringen

kann. Bei einer auf dem Hüttenwerke zu Malapane angefertigten

Diamant-bohrmaschine wurden als Gestänge Gussstahlröhren angewendet,

welche von der Wittener Gussstahl- und Waffenfabrik gefertigt worden

waren).

Das Gestänge besteht aus 2 Meter langen Röhren mit 22 Millimeter innerem

und 37 Millimeter äußerem Durchmesser; die Verbindung der einzelnen

Stangen erfolgt durch gleichfalls aus Gussstahl hergestellte Muffen von

75 Millimeter Länge und 52 Millimeter äußerem Durchmesser. Im Ganzen

bestand das Gestänge aus 325 Röhren, war also 650 Meter lang. Vor der

Ab- und Ausdrehung der Gussstahlstäbe zu Röhren wurden dieselben auf

ihre absolute Festigkeit geprüft, welche vertragsmäßig 70 Kilogramm auf

den Quadratmillimeter betragen sollte, faktisch aber 72,25 Kilogramm

betragen hat.

So vorteilhaft die beschriebenen Bohrmethoden mit Wasserspülung —

namentlich wegen der Reinhaltung der Bohrlochssohle — auch sind, so

führen sie doch Mängel mit sich, welche ein Vordringen zu Tiefen, wie

sie das Bohren mit den bisherigen Apparaten erreichte, sehr erschweren.

Da hin gehört die notwendige Nachführung von Verkleidungsröhren, ohne

welche ein Fortbohren gar nicht möglich ist, da der Nachfall aus den

Bohrlochswänden den Arbeitsapparat an seinen Funktionen hindert; es kann

ferner nur mit einem verhältnismäßig sehr engen Durchmesser gebohrt

werden, wodurch wiederum das Vordringen in größere Tiefen gehemmt ist;

das Arbeitsrohr ist sehr leicht Klemmungen und Brüchen ausgesetzt, deren

Beseitigung sehr schwer sein kann, so dass dadurch häufig das Erliegen

der Arbeit notwendig wird; endlich scheint das Verfahren, besonders

wegen der kostspieligen und leicht verloren gehenden Diamanten, teurer

zu sein, als die gewöhnliche Bohrmethode.

Auch gegen dieses Bohrverfahren erhebt der Bohringenieur Noth seine

Stimme, indem er hervorhebt, dass es nur für gewisse, gleichmäßig

gelagerte Gebirgsformationen, nicht aber z. B. in Konglomerat-Schichten,

anwendbar sei, dass es nur geringe Bohrlochs Durchmesser gestatte, man

also damit nicht in große Tiefen vordringen könne, dass es einen hohen

Kraftaufwand erfordere, indem das ganze Bohrgestänge beständig in

Drehung erhalten werden müsse, dass sich Unfälle bei dem kleinen

Durchmesser des Bohrlochs nur schwierig beseitigen lassen und die

Arbeiten leicht verfehlte sein können, dass das Verfahren kostspielig

sei.

Es sind das dieselben Bedenken gegen das Verfahren, welche soeben

hervorgehoben wurden und welchen sich auch Strippeimann bei seiner

Vergleichung der Resultate des nach Fauck’- schem System mit steifem

Gestänge und Freifallstück niedergebrachten Bohrversuchs zu Malkowitz

bei Schlan in Böhmen und der Diamantbohrung bei Rheinfelden in der

Schweiz im Allgemeinen anschließt ). Dennoch, kommt derselbe Verfasser

später ) zu der Überzeugung, dass die Diamant-Bohrmethode einen großen

Teil der erwähnten Hindernisse und Nachteile durch die Bemühungen der

Continental-Diamond-Rock Boring Company bei den Bohrungen in der Nähe

von Aschersleben nach Stein- und Kalisalz — und wir können hinzufügen

durch die Tätigkeit des Bohrinspektor Koebrich bei den fiskalischen

Bohrungen in Preußen völlig überwunden hat.

Hatte diese Bohrmethode schon früher den Vorzug der größeren

Schnelligkeit vor allen anderen voraus, so ist es jetzt auch gelungen,

den Anfangsdurchmesser, der früher nicht 156 mm überstieg, auf 270 bis

31,0 mm zu erhöhen, wodurch es denn andrerseits möglich wird, in größere

Tiefen vorzudringen, indem man trotz etwa eintretenden Nachfalls eine

größere Zahl von Verrohrungen einbringen kann, bevor man zu dem

Minimaldurchmesser gelangt, und indem man durch Verstärkung der Maschine

und des gehenden Zeuges den bei größeren Tiefen eintretenden

Hindernissen gewachsen bleibt, wie Bohrloch I bei Aschersleben eine

Tiefe von 902 m erreichte. Das Bohrloch bei Dürrenberg erlangte eine

Tiefe von 862 m bei einem Durchmesser von nur 28 mm.

Der große Vorzug der Diamant-Bohrmethode, dass man durch das damit

verbundene Kernbohren dauernd über die Natur der durchbohrten Schichten

unterrichtet bleibt, ist dadurch vergrößert, dass man auch aus solchen

Schichten, welche im Wasser löslich sind, Kerne erbohren kann, indem man

eine Lösung von Chlormagnesium als Spülung einführte und dadurch bei

Aschersleben, Staßfurt, Inowrazlav vollständige Kerne aus dem Stein- und

Kalisalz zu Tage brachte.

Dasselbe Verfahren versuchte man in einem Bohrloche bei Zachemünde

unweit Schönebeck, um Steinsalzkerne zu erbohren; indes war hier das

unmittelbar vorher erreichte Gebirge so klüftig, dass das Spülwasser,

also auch die Chlormagnesiumlösung, sich in den Klüften verlief und

nicht vor Ort gelangte, so dass das Bohrloch-Wasser das Steinsalz

auflöste und Kerne nicht zu Tage geschafft werden konnten. Dagegen ist

es später dem Bohrinspektor Koebrich ohne alle Schwierigkeit in vielen

Fällen gelungen, Kerne aus dem Steinsalz zu Tage zu bringen. — Über die

beim Schachtabteufen erfolgte Benutzung des Bohrens mit

Diamantbohrapparaten wird weiter unten die Rede sein.

---

Aus: Serlo, A. (1884): Leitfaden zur Bergbaukunde

deutsch

(4. Auflage)

Abbildung 121 und 122: Maschinen für Tiefbohrungen. -

Seite 186. Original -Größe der Abbildung: 15 x 20 cm.

Abbildung 123: Wasserkühlung

Serlo, A. (1884): Leitfaden zur Bergbaukunde. – 841 Seiten, 745

Holzschnitte, 32 Tafeln; Verlag Julius Springer, Berlin.

[Sammlung W.

Griem]

Die Abbildungen wurden mit einem HP

Scanjet G3110 mit 600dpi eingescannt, danach mit Corel Draw - Photo

Paint (v. 19) digital bearbeitet. Speziell Filter der

Graustufenverbesserung, Elimination von Flecken sowie Verbesserung der

Schärfe wurden bei der Bildbearbeitung angewandt (W. Griem 2020).

Die Texte wurden mit einer Pentax

Kr-3 II digitalisiert und später mit ABBYY (v.14) verarbeitet und zur

OCR vorbereitet. Frakturschriften wurden mit ABBYY Fine Reader Online in

ASCII umgewandelt; "normale" Schriftarten mit ABBYY Fine Reader Version

14.

Die Texte wurden den heutigen Rechtschreibregeln teilweise angepasst, es

wurden erläuternde und orientierende Zeilen eingefügt (W. Griem, 2020).

Abbildung 121, 122, 123

Geschichte der Geowissenschaften

Bergbau Geschichte

español - deutsch

Werkzeuge und Maschinen

Kompass (Ludwig, 1861)

Kompass (Neumayr, 1897)

Hänge-Kompass (Treptow, 1900)

Klinometer (Treptow, 1900)

Theodolit Bergbau (Treptow, 1900)

Bohrer nach Low (Simonin 1869)

Bohrmaschine (Lottner, 1873)

Bohrturm (Lottner, 1873)

Diamantbohrer (Serlo, 1884)

►

Bohrmaschine (Serlo, 1884)

Kalifornische Bohrung (Treptow, 1900)

Bohrungen Baku (Treptow et al. 1900)

Tiefbohrer (Treptow, 1900)

Diamant-Bohrer (Treptow 1900)

Spiralbohrer, Salz (Treptow, 1900)

Gesteinsbohrer (Treptow, 1900)

Diamant-Bohrer (Köhler, 1903)

Bohrmaschine, Frölich (Köhler, 1903)

Kombinierte Tiefbohranlage (Köhler, 1903)

Bagger und Schrämmer

Schrämm-Maschine (Serlo, 1884)

Eimerkettenbagger (Treptow, 1907)

Hochbagger (Treptow, 1907)

Biografien

der Autoren

Albert

Serlo, 1884

![]()

Geschichte der Geowissenschaften

Geschichte der Geowissenschaften

Geschichte Allgemeine Geologie

Geschichte Paläontologie

Geschichte der Lagerstättenkunde

Inhalt

Geschichte der Tektonik

Inhalt Bergbau-Geschichte

Biografien

der Autoren

Wörterbuch, Begriffe

Download Zentrum

![]()

Inhalt Bergbau-Geschichte

Bergbau-Wörterbuch, Begriffe

Autoren

der historischen Bücher

Die Jahre zwischen 1830 und 1920

Liste der ersten Bergbauschulen

Sicherheit in den Bergwerken

Goldanalyse

Bergbau in der Atacama-Wüste

Chañarcillo

Der Salpeter Abbau bei Taltal

Lagerstättenkunde (span)